服務(wù)熱線:13655235852

服務(wù)熱線:13655235852微 信:13655235852

郵箱號碼:mczdhyb@163.com

網(wǎng) 址:http://www.0598668.cn

地 址:淮安市金湖縣金北街道陳橋工業(yè)集中區(qū)196-6號

高爐本體冷卻水流量計流量顯示異常研究與分析

發(fā)布時間:2021-09-06 01:42:38??點擊次數(shù):1468次

摘要:通過對高爐本體冷卻水流量計流量顯示異常進行深入的研究與分析,找到了造成流量計顯示異常的根本原因,在此基礎(chǔ)上提出了四點關(guān)于流量顯示異常的處理方法,并實施了改造。改造后,大幅度提高了流量計的穩(wěn)定運行能力,有效地保證了對高爐爐身冷卻水流量的實時監(jiān)控。

4350m³高爐本體冷卻水流量計是測量爐身冷卻水流量的儀表,如果此流量不能正確顯示,爐身就有可能燒紅,導(dǎo)致爐壁溫度過高。只有保證本流量計冷卻水流量達到1352m³/h,才能確保爐壁處于正常生產(chǎn)溫度,否則可能引起爐壁溫度過高,造成事故的發(fā)生,因此此流量計的可靠運行與否,將關(guān)系到高爐能否安全生產(chǎn)。

高爐長壽是降低成本、提高生產(chǎn)率的關(guān)鍵因素。影響高爐長壽的因素很多,其中高爐冷卻壁冷卻水熱負荷與水溫差是重要因素。要想分析熱負荷變化趨勢,必須有流量數(shù)據(jù),而本體流量計經(jīng)常發(fā)生故障,無法顯示流量值。因此,要想提高生產(chǎn)率,必須降低流量計故障次數(shù)。

1、計劃階段

1.1 現(xiàn)狀分析

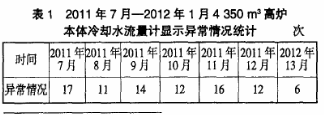

本體流量計工作平臺的煤氣濃度(全文中“煤氣濃度”均指“質(zhì)量分數(shù)”)*小為900×10-6,一般情況為1100×10-6~1 200×10-6,*高時可達1800×10-6,而實際工作時的安全工作范圍是低于160×10-6。如此大的煤氣濃度的工作平臺使得在處理故障的過程中存在較大的安全隱患。表1是對2011年7月—2012年1月4 350m³高爐本體冷卻水流量計顯示異常情況進行的統(tǒng)計。

經(jīng)過統(tǒng)計分析,得出結(jié)論:4350m³高爐本體冷卻水流量計在2011年7月—2012年1月平均故障頻率為13次/月,故障次數(shù)太高,無法滿足正常生產(chǎn)要求,因此急需要**降低故障次數(shù)。

1.2 目標(biāo)設(shè)定及可行性研究

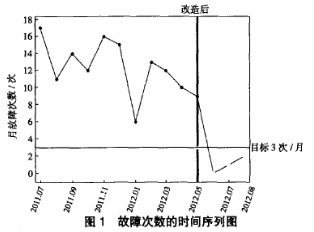

1)以2011年7月—2012年1月本體流量計平均故障頻率13次/月為基線,以業(yè)界標(biāo)桿1次/月為參照,本次項目目標(biāo)定為3次/月,提高83.3%,符合項目目標(biāo)70%~90%的提高原則,計劃2012年7月底實現(xiàn)目標(biāo)。經(jīng)分析,目標(biāo)具有可行性。

2)通過對太鋼與寶鋼2011年7月—2012年1月高爐本體冷卻水流量計平均故障次數(shù)的比較,太鋼的月平均故障次數(shù)明顯大于寶鋼。由于寶鋼與太鋼4350m³高爐生產(chǎn)能力是完全相同的,可是寶鋼是業(yè)界標(biāo)桿企業(yè),因此,目標(biāo)具有挑戰(zhàn)性。

1.3 原因分析研究

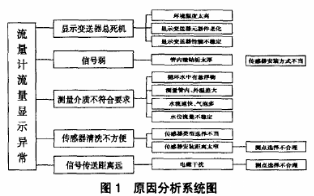

通過頭腦風(fēng)暴法對流量計顯示異常原因進行查找,繪制系統(tǒng)圖(見圖1)來進行原因分析。

對系統(tǒng)圖分3個層次進行原因分析,共得到10個末端原因,并對其進行逐條確認,找出造成流量計流量顯示異常的主要原因。這10個末端原因具體為:一是環(huán)境溫度太高;二是顯示變送器元器件老化;三是顯示變送器性能不穩(wěn)定;四是傳感器安裝方式不當(dāng);五是循環(huán)水中有懸浮物;六是測量管內(nèi)、外溫差大;七是水流速度快,氣泡多;八是水位流量不穩(wěn)定;九是傳感器類型選擇不當(dāng);十是測點選擇不合理。對以上10個末端原因進行分析確認之后,*終得出“顯示變送器性能不穩(wěn)定”;“傳感器安裝方式不當(dāng)”;“傳感器類型選擇不當(dāng)”;“測點選擇不合理”是關(guān)鍵原因。小組對這4條關(guān)鍵原因進行更深層次的分析研究,找出具體改進措施,其余6項原因?qū)儆诜且颍浆F(xiàn)場進行驗證確認,都滿足工藝要求,因此,不再做進一步分析。

1.4 根本原因確認

1)運維一組每天都要記錄當(dāng)天的溫度與對應(yīng)的故障次數(shù),小組統(tǒng)計了從2012年2月20日—2012年3月20日的測定結(jié)果,發(fā)現(xiàn)在30個結(jié)果中,環(huán)境溫度都在10~12℃之間,工藝要求環(huán)境溫度低于40℃,因此,環(huán)境溫度都滿足工藝要求,所以環(huán)境溫度太高不是主要原因。

2)運維一組在2012年2月14日休風(fēng)時,根據(jù)產(chǎn)品說明書對使用時間將超過保質(zhì)期的元器件進行了更換。因此元器件老化也不是主要原因。

3)工藝要求顯示變送器在溫度低于40℃、現(xiàn)場振動不大的情況下可以連續(xù)運行32個月,但是現(xiàn)在頻繁死機,只能采取拉閘斷電后1min,再合閘送電這種治標(biāo)不治本的方式,因此顯示變送器性能不穩(wěn)定是主要原因。

4)工藝要求一般情況下使用V法,測量準(zhǔn)確,但是可測管徑(DN)范圍為15~400mm,而現(xiàn)場實際管徑是630mm,因此傳感器安裝方式不當(dāng)是主要原因。

5)小組在循環(huán)水箱上安裝了過濾裝置、溫控儀、流速控制儀,并使其滿足工藝要求,因此有懸浮物、溫差大、水流快、水位流量不穩(wěn)定不是主要原因。

6)兩管壁之間距離太近,無法取出傳感器進行傳感器的清洗,不符合工藝要求,因此傳感器類型的選擇不當(dāng)是主要原因。

7)顯示變送器與傳感器之間信號傳送距離太長,有電磁干擾,不符合工藝要求,因此,測點選擇不合理是主要原因。

對以上原因進行現(xiàn)場確認以后,篩選出導(dǎo)致故障次數(shù)高的四條根本原因,分別是:顯示變送器性能不穩(wěn)定;傳感器安裝方式不當(dāng);傳感器類型選擇不當(dāng);測點選擇不合理。

2、執(zhí)行階段

2.1 制定措施

針對造成本體流量計故障次數(shù)高的四條主要原因,一一制定對策。

1)經(jīng)現(xiàn)場實際應(yīng)用2個月的時間,MTPCL-5G顯示變送器性能更穩(wěn)定,將原來型號為Alphasonic的顯示變送器更換為MTPCL-5G型顯示變送器。

2)傳感器的安裝方式共有四種,分別是V法、Z法、N法、W法。V法、Z法較常用,N法、W法不常用。當(dāng)管道很粗、液體中存在懸浮物、管內(nèi)壁結(jié)垢太厚時,V法安裝信號弱,機器不能正常工作;而Z法由于其安裝原理是超聲波在管道中直接傳輸,沒有反射,即單聲程,信號衰耗小,所以選用Z法。

3)清理干凈管道安裝區(qū)域,露出金屬原有光澤;傳感器接好后用耦合劑注滿;用固定在傳感器的不銹鋼帶中心部分捆綁傳感器。

4)選擇在遠離電磁干擾又離顯示變送器近的管壁處安裝外縛式傳感器。

2.2 改進措施

措施制定好之后,根據(jù)型號籌備備品備件,籌備齊全后選擇在工作平臺煤氣濃度(質(zhì)量分數(shù))低于24×10-(6**規(guī)定:w(CO)低于24×10-6時,可以長時間工作)時進行改造。

1)改進措施一。根據(jù)MTPCL-5G型變送器接線圖,將電源、RS485、模擬量輸入、模擬量輸出、模擬量輸入地、繼電器輸出、上游傳感器、下游傳感器連接,將原來使用的Alphasonic型顯示變送器更換為MTPCL-5G型顯示變送器。

2)改進措施二。對V法安裝的傳感器更改為Z法安裝。Z法安裝的技巧是:*先將一個探頭安裝固定,再在規(guī)定范圍內(nèi)移動另一個探頭,每3~5 s移動1次,以顯示變送器屏幕上顯示M90信號強度達到75以上,Q值應(yīng)在60以上,M91倍顯示100%±1%內(nèi)為佳;反復(fù)移動,找到*佳信號,再將*二個探頭固定。

3)改進措施三。*先將在線插入式傳感器更換為外縛式傳感器,并且不選擇在兩管壁之間安裝,選擇在空間比較寬闊并且離顯示變送器較近的地方安裝。安裝時超聲波信號電纜的屏蔽線可懸空不接,不要與正、負*短路,避免電磁干擾。

3、檢查階段

通過實施改進措施之后,繪制2011年7月—2012年8月本體流量計故障次數(shù)時間序列圖(圖3)。圖3中圓點表示改造前故障次數(shù),三角形表示改造之后故障次數(shù)。由圖3可以看出,改造前故障次數(shù)全部在控制限以外;改造之后故障次數(shù)全部在控制限內(nèi),均已達到3次/月的控制目標(biāo)。

4、結(jié)語

高爐本體冷卻水流量計流量顯示異常問題一直嚴重困擾著鋼鐵冶煉,通過改變傳感器類型與安裝方式和對顯示變送器進行優(yōu)化改進,有效解決流量計顯示異常問題,有助于提高鐵產(chǎn)量,有助于降低鋼鐵料的消耗。數(shù)據(jù)統(tǒng)計結(jié)果表明,鐵產(chǎn)量提高3%,鋼鐵料的消耗降低2%。